Zurück zur Honda-Seite Zurück zu INGBILLY

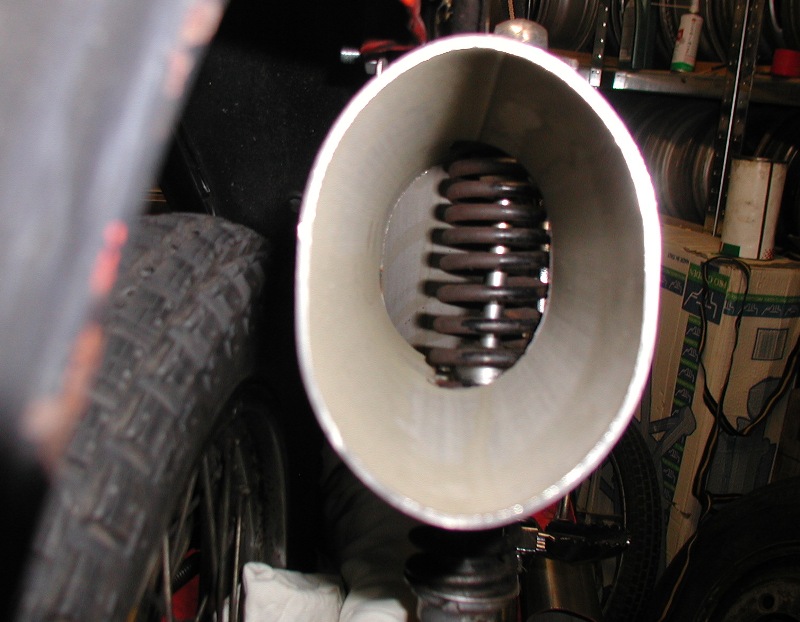

Auf dem ersten Bild sehen wir den China-Kracher, der für die Probefahrten herhalten mußte. Schön ist anders und zu laut war das Ganze auch.

Also mußte der Kracher weg und eine Selbstbau-Lösung mußte her.

Haltelasche für den Topf....

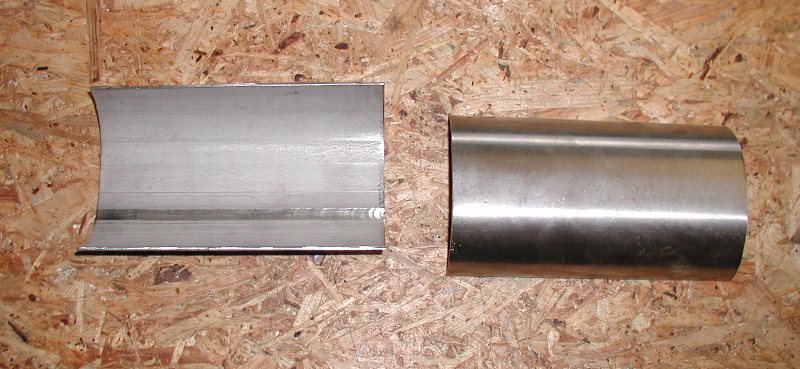

... und ein Probestück eines Rohres, das ....

... auf der Presse ovalisiert wurde.

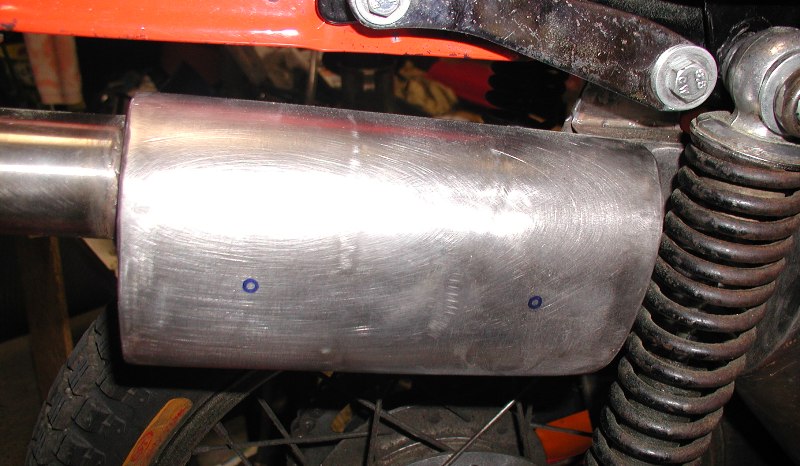

So kann man sich das etwas besser vorstellen. Die blauen Striche markieren die Lage der Mulde, durch die das Federbein durchpassen muß.

Der Topf soll möglichst viele Kammern zur Dämpfung bekommen. Hier entsteht das schräge Teil neben dem Seitendeckel. Erst ist es ein Rohr...

.... dann ein Oval....

.... und dann sieht man schon, was kommt. Die Rohre werden auf Gehrung zusammengepaßt.

Das Ganze soll in etwa den Abmessungen des originalen Auspuffs entsprechen. Allerdings ist der originale Auspuff aus Blechhälften zusammengesetzt, während ich hier die Flaschenbuddel-Methode verfolge.

Sieht noch etwas dick aus, aber es geht ja noch Material....

Unten wird für das Eingangsrohr und die erste Kammer mal ein Anschlag geschaffen.

Hier wird noch mit verschiedenen Rohren mit verschiedenen Biegewinkeln experimentiert, aber das Blatt zeigt schon, was das werden soll. Ein Absorbtionstopf mit sieben Kammern.

Der Federbeinausschnitt wird angelegt...

... und man sieht auch von hinten, daß das recht knapp hergeht. Der Auspuff wurde noch etwas mehr in Richtung Rad verschoben, weil das, was auf dem Bild zu sehen ist, zu knapp wäre.

Hier sieht man zum ersten Mal einen der Zwischenböden, durch den das Rohr durchgeführt wird. Diese Boden werden in den Rohren eingeschweißt.

So geht das Eingangsrohr in die zweite Kammer durch die erste Kammer hindurch. Der Zwischenboden bekommt noch drei Löcher. Zwei für den Übertritt der Abgase von der zweiten Kammer in die erste Kammer und eines für das weiterleitende Rohr.

Hier sind wir am Federbeinausschnitt angekommen. Die Verrohrung in 30 mm ist für den kleinen Zwischenraum hinter dem Federbein zu dick, das Rohr wird etwas ovalisiert werden müssen.

Und so sieht das Buddelschiff am Ende aus. Oben also der Außenkörper und unten

sieht man die komplette Verrohrung mit den Zwischenböden.

Das wird alles in den Außenkörper eingefummelt, ausgerichtet und per Schweißnaht

befestigt.

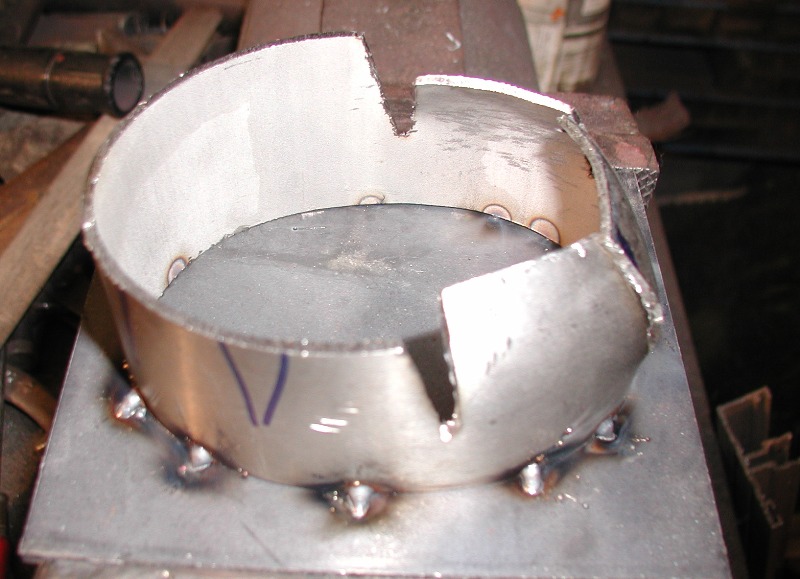

Hier noch der erste Versuch, einen abgerundeten Abschluß des Topfes

hinzubekommen. Ginge zwar, hat aber nicht gefallen. Die Rohr-in-Rohr-Lösung als

Endrohr, die später noch gezeigt wird, erwies sich als besser umsetzbar.

Ich zeige die Bilder aber trotzdem mal, damit man erkennen kann, wie man sowas

machen würde. Man punktet das Teil auf ein starkes Blech auf, schneidet es dann

ein und biegt die Laschen um.

Hier nochmal eine Trockenübung mit Federbein...

.... bevor der Deckel angesetzt wird.

Und dann geht das Einsetzen der Zwischenböden und Rohre los, man muß sich aber vorher schon Gedanken machen, von welcher Seite man welchen Boden noch erreicht und in welcher Reihenfolge man die Böden und Rohre einsetzt.

Hier die Rohr-in-Rohr-Endstückvariante mit flachem Deckel. Das Innenrohr, das in diesen Deckel eingesetzt wird, könnte nochmal eine Dämpfung bekommen, wenn man es locht und außen mit Dämmwolle versieht.

Hier wird die erste Kammer am Eingangskrümmer gebaut.

Noch etwas roh und unverputzt, aber das wird noch....

... und kann sich selbst in der grob geschliffenen Bearbeitungsstufe sehen lassen.

An der Stelle wird man aber spätestens nach der Probefahrt erkennen, was fehlt :-) (die Sitzplatte ist übrigens schon für das nächste Projekt)

-> Hitzeschutzbleche

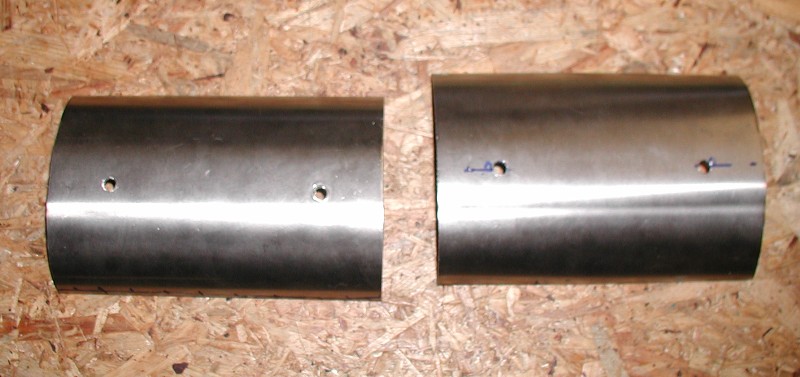

Also, am Anfang war das Rohr....

... das geteilt, aufgebogen und mit Bohrungen versehen wird.

Außerdem kommen für den Krümmer auch noch zwei schmale Hitzeschutzbleche hinzu.

Die Lage der Muttern läßt sich durch die Bohrungen anzeichnen....

... und nach dem Aufpunkten der Muttern lassen sich die Bleche befestigen.

Die Bleche müssen noch etwas in Form gebracht werden (blaue Markierungen) ....

... und für das hintere Blech kommt noch eine Design-Idee hinzu

Die vorderen Hitzeschutzbleche wurden angepasst...

... und dann mußte ein Lack drauf. VHT Auspufflack, aber ich mußte feststellen, daß der mit Edelstahl und der extremen Hitze schon auch so sein Problem bekommen kann.

Hier ist nochmal der Auspuff ohne die Hitzeschutzbleche....

.... und hier startet die Umsetzung der Design-Idee.

Mal grob mit dem Dremel ausgeschnitten....

... und die Ecken dann mit der Schlüsselfeile ausgefeilt.