Zurück zur HondaXL600-Seite Zurück zur Honda-Seite Zurück zu INGBILLY

Unsere Honda kränkelt ja gerne bei Ölmangel rum.

Deswegen ist es also wichtig, sich immer um den korrekten Ölstand zu kümmern.

Außerdem kennen wir sicher noch den Spruch: "Mit dem Öl nich spaaaaaasam sein".

Was aber, wenn der Ölstand stimmt, aber der Ölpfad nicht so tut, wie er soll?

Darum schwirrte mir schon einige Zeit die Idee im Kopf herum,

einen Öldruckschalter mit Kontrolleuchte zu verbauen.

Wie ich hinterher

erfahren habe, gab es scheinbar schon einige Ansätze, aber man war schlußendlich

davon überzeugt, daß das nicht geht.

Wußte ich nicht, deswegen hab ich das

einfach gemacht und es geht.

Der Denkansatz war, den Schalter so weit wie möglich nach

hinten in den Ölpfad zu legen. AmZylinderkopf direkt wird wohl kaum "Druck"

anliegen, da die Steigleitung am Zylinderkopf ja nahezu direkt ins Freie

plätschert. Außerdem suchte ich eine Befestigungsstelle, die die Möglichkeit

eines Rückbaus bietet. Ich hätte das in den von mir angefertigten

Ölfilterdeckel mit Rippen

integrieren können, dazu müsste ich aber konstruktiv etwas anders vorgehen und

eine Befestigungsstelle einplanen.

Also kam ich auf die Idee, den

Öldruckschalter an den Anfang der Steigleitung zu setzen. Nahe genug am Kopf und

spät genug im Ölkreislauf.

Das nächste Bild zeigt den verwendeten Öldruckschalter,

Öffner, Schaltpunkt bei 0,3 bis 0,5 bar.

Ich orientierte mich dabei

hauptsächlich an der Größe des Schalters nebst Gewinde.

Zur Abschätzung des

Bauraums habe ich hier eine Attrappe gedruckt, mit der ich auskundschaftete, ob

der Platz reicht.

Die Idee kam mir, als ich den Kupplungsdeckel wegen Prüfung / Überarbeitung der Kupplung abnahm. Das Teil wird huckepack auf dem Anschlußstück der Steigleitung auf dem Kupplungsdeckel verschraubt. Die nächste Variante wird wohl eine Kombination aus meinem Adapter und der Steigleitung sein, auch das wäre denkbar.

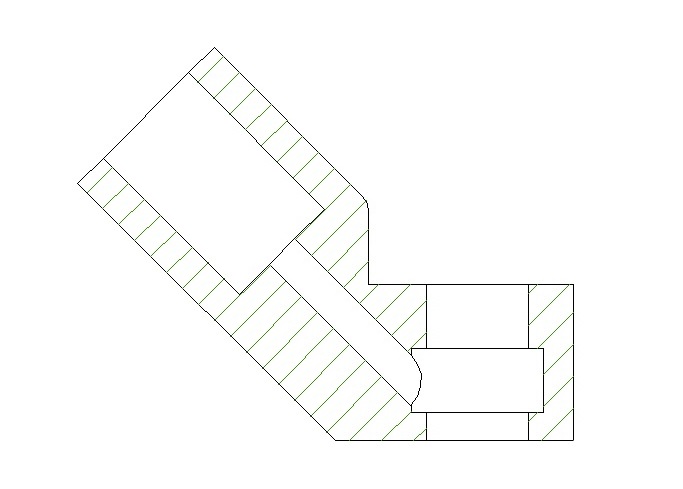

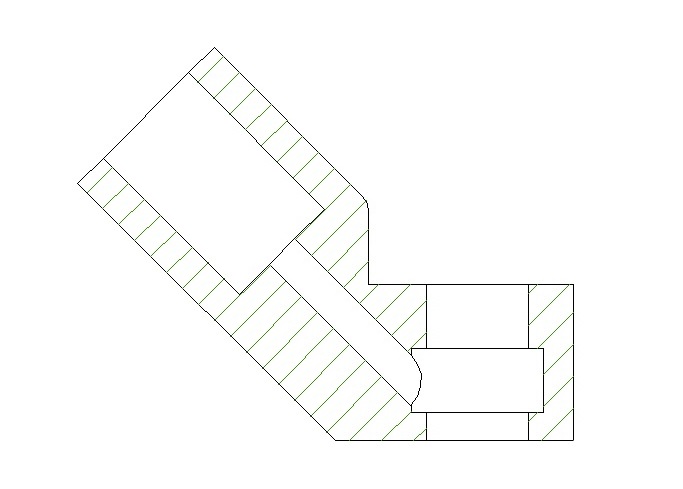

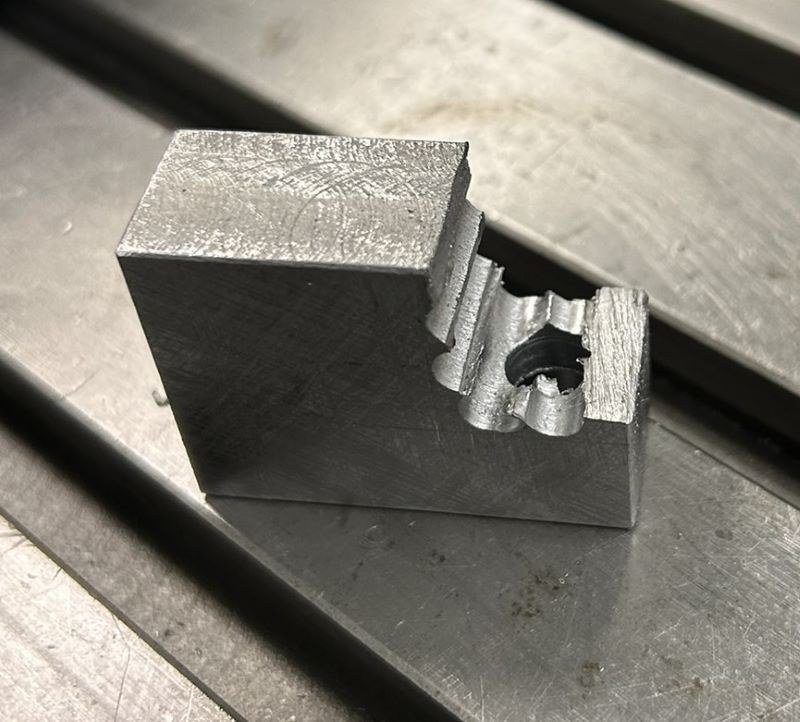

Hier also der Adapter, der auf der Steigleitung montiert werden wird:

Ja, ich weiß, ich hab die Mittellinien vergessen.....

OK, die Idee hat Bestand aber das Drucken ist irgendwie einfacher als die Realität, wenn man mit dem Plastikteil dann doch nicht weiterkommt. Also mußte das gedruckte Teil, das zur Bauraumprüfung konstruiert worden war, nun in real und Metall nachgebildet werden. Klingt einfach, ists aber an einigen Stellen nicht, denn die Bohrung, die man da gut sieht, ist nicht einfach ein Loch, sondern um die Hohlschraube herum, die man durch die Bohrung steckt, braucht man einen Ringkanal mit einem vergleichbar großem Querschnitt, als es denn die Ölbohrung an sich hat.

Also dreht man in die Bohrung innen einen Einstich, damit man

den gleiche Querschnitt erreicht.

Sieht einfach aus, der kleine Meißel ist

händisch angeschliffen und man kann dann diesen Einstich drehen..... aber....

wie spannt man so ein Teil?

Hier sieht man den Einstich in der Bohrung. Die Bohrung selbst

ist 8,3mm im Durchmesser.

Es wäre jetzt möglich gewesen, das Teil mit der

Bohrung und dem Einstich komplett als Rundteil anzufangen und dann alles

außenrum wegzufräsen.

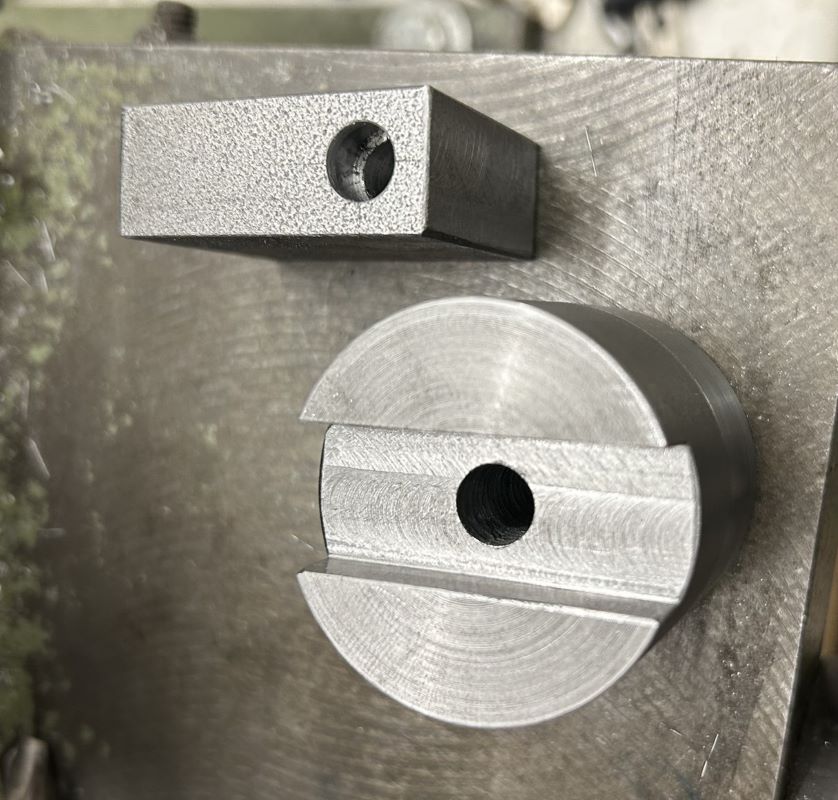

Die Alternative ist: Das Klötzchen wurde trickreich

befestigt.

Da die Bohrung nicht über die ganze Länge des Klötzchens benötigt

wird, wurde von der "Rückseite" her ein Gewinde eingebracht, mit dem das

Klötzchen in einem Drehteil, bei dem sich die Bohrung zwangsläufig in der Mitte

befindet, befestigt wurde. Und als sicherer Mitnehmer wurden schnell eine Nut in

das Drehteil eingefräst.

Nächstes Bild: Drehteil von der Rückseite mit versenkter Befestigungsschraube:

Als die Bohrung mit dem Einstich gelungen war, musste die überflüssige Ecke (in der wir glücklicherweise das Gewinde unterbringen konnten) ab. Dazu wurden erstmal Bohrungen gesetzt, damit das Sägen leichter fällt (Merke: Bohren ist einfacher als Sägen und außerdem mag ich sägen nicht).

So ging die Ecke ziemlich leicht ab....

.... und konnte danach leicht glattgefräst werden.

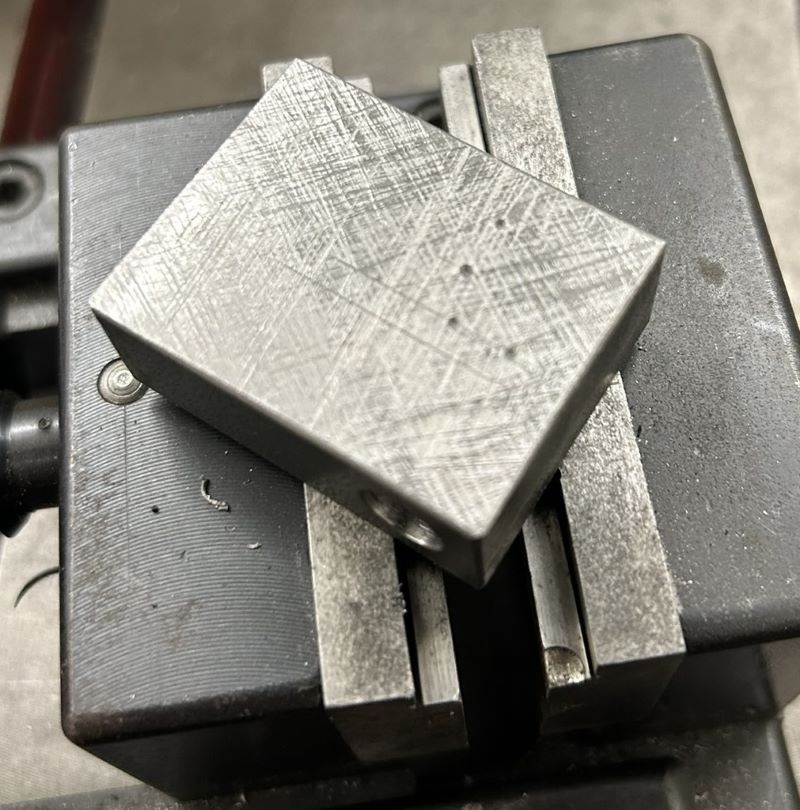

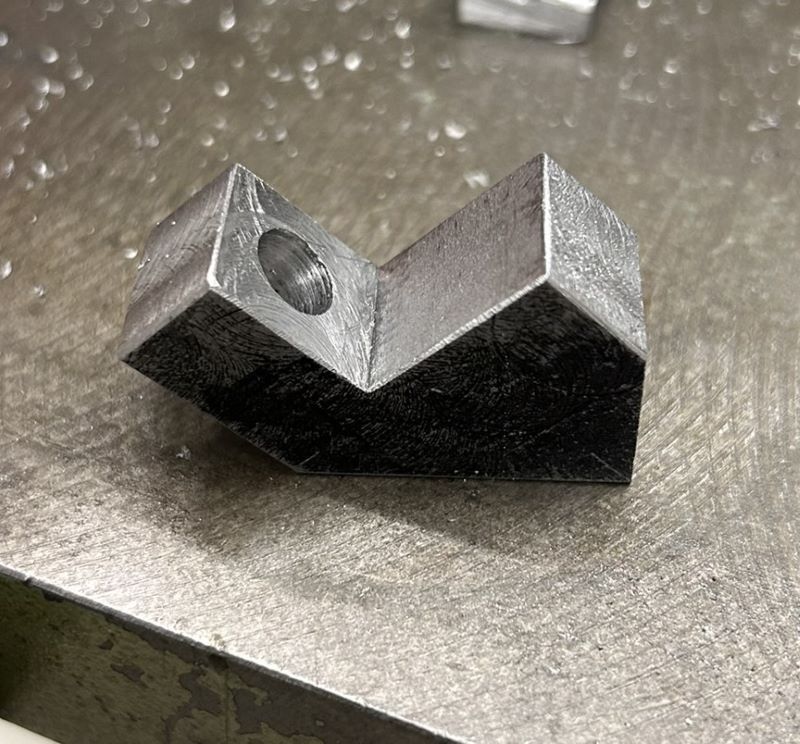

Dann mußte noch die Schräge dran, da war ich hemdsärmlig. Per Anriss im Schraubstock ausgerichtet und abgefräst. Aber heikel war das mit dem Winkel schon, denn die Bohrung zum Öldruckschalter muß ungefähr die Mitte des Einstichs bei der Hohlschraube treffen.

Hier nochmal das Kunststoffmodell zur Prüfung des

Bauraum und die neue Hohlschraube.

Die neue Schraube muß um eine Adapterbreite länger

sein, als die Originale. Glücksfund in der Grabbelkiste, es gab diese Schraube,

die nur um 5 mm gekürzt werden mußte. Dann wurde sie einmal längs und zweimal

quer gebohrt.

Das ist nicht zu unterschätzen, wie auch die Bohrung vom

Öldruckschalter zum ringförmigen Einstich. Eine Bohrung mit 3 mm Durchmesser auf

45 mm Länge klingt einfacher als sie gemacht ist.

Hier ist der Adapter mit Öldruckschalter bereits angebaut. Er sitzt mit den entsprechenden Dichtringen sozusagen huckepack auf dem Befestigungsstück der Steigleitung.

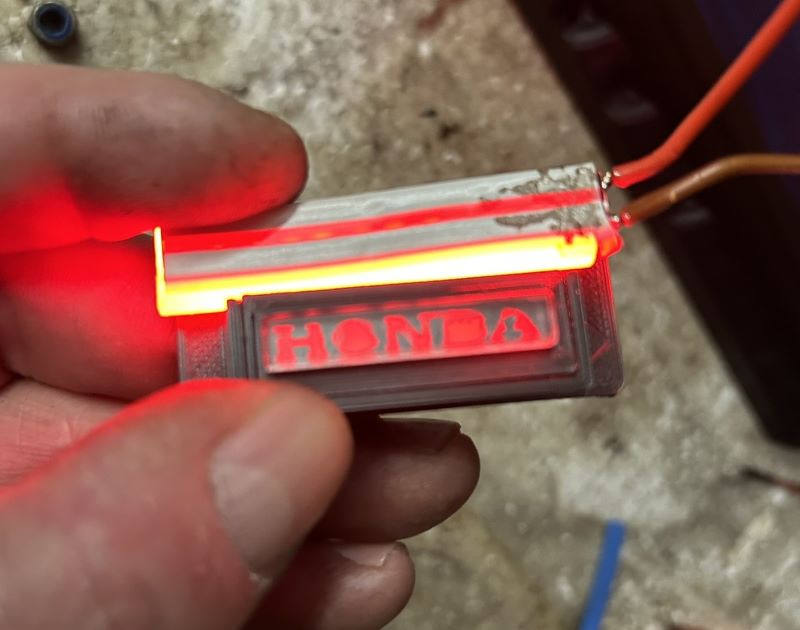

Der erste Funktionstest, mit Verkabelung "auf Putz". Lampe leuchtet bei Stillstand und geht aus, wenn man pumpt.

So, und nun zur Kontrolleuchte. Jetzt haben wir uns diese Arbeit für den Adapter gemacht und schießen dann einfach nur ein Loch irgendwohin, in dem dann eine billige China-LED wohnt? Das brachte ich nicht übers Herz, auch wenn das der erste Gedanke war. Dann aber sah ich den schönen Schriftzug am Sicherungskastendeckel, das hat doch Potential.

Der Schriftzug wurde ausgebohrt und ausgefeilt. Handarbeit, kann man nicht runterladen, muß man können :-)

Für die Illuminierung des neuen Schriftzuges wurde eine Schablone mit dem Schriftzug gedruckt. Auf diese Schablone in der Vertiefung wird ein Klötzchen sitzen, das die Wandstärke des Sicherungskastendeckels hat.

Und hier nochmal ein Übersichtsbild. Oben Adapter-Attrappe, darunter der Schriftzug und darunter der Halter des Schriftzuges mit dem Diffusor für das Licht. Der Schriftzug und der Halter sind hier noch auf dem Raft, kommt noch weg.

Die zusammengebaute Beleuchtung im Probelauf

Und so sieht das Beleuchtungsteil komplett aus. Von unten nach oben: Halter für den Diffusor und die LED, Diffusor, Schriftzugschablone und Lichtscheibe.

In der Zwischenzeit haben die Eichhörnchen fleißig die Öffnung für die Lichtscheibe ausgearbeitet....

... in die dann die Lichtscheibe eingebaut wird.

Und so siehts nun beim Starten aus....

... und so dann, wenn der Motor läuft.

Happy Nachmaching.